利用臭氧氧化萃取脫除柴油中的硫化物研究

摘要:用臭氧作為氧化劑��,以揚(yáng)子石化煉油廠 FCC 段粗柴油為研究對象����,在常溫、常壓�、催化劑存在的條件下對柴油進(jìn)行了臭氧氧化,再利用極性溶劑萃取脫除柴油中的硫化物�����。主要考察了催化劑�、萃取劑以及反應(yīng)時間對臭氧氧化脫硫效果的影響。研究結(jié)果表明�,對于揚(yáng)子石化煉油廠 FCC 段粗柴油?在以 KH3為催化劑���、以90% N�����,N-二甲基甲酰胺水溶液為極性萃取劑�����、且萃取劑與油的體積比為1的條件下��,粗柴油脫硫效果脫硫率可達(dá)79?2%�����,是未氧化柴油經(jīng)溶劑萃取脫硫率的1.8倍���。而且反應(yīng)時間越長��,脫硫效果越好�����。因而臭氧氧化脫硫技術(shù)是一種具有極大發(fā)展?jié)摿Φ男滦兔摿蚬に嚒?/p>

1 實驗方法

1.1 實驗原料及設(shè)備

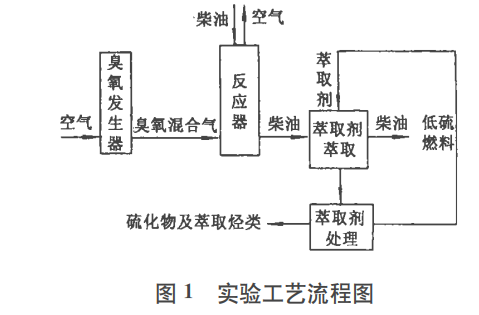

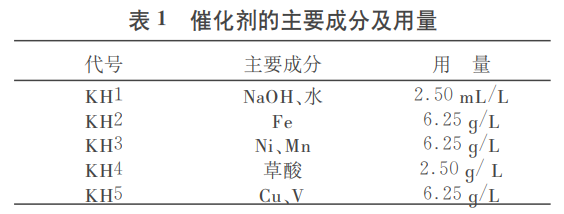

實驗所用柴油為揚(yáng)子石化煉油廠 FCC 粗柴油(未精制)��,紅色����,密度為923.3kg/m3,不穩(wěn)定����,硫含量為3555.4mg/L。萃取劑是不同濃度的糠醛�����、乙醇���、N��,N-二甲基甲酰胺(DMF)水溶液����。催化劑的主要成分及用量見表1���,其中����,KH1���、KH5催化劑為液體�����。臭氧發(fā)生器產(chǎn)臭氧量為100g/h ����,臭氧單程利用率為10%����,實際利用的臭氧與柴油的比值為1.25g/(L·h)。

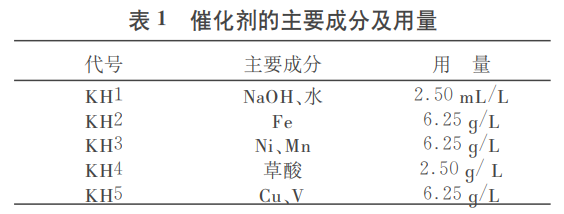

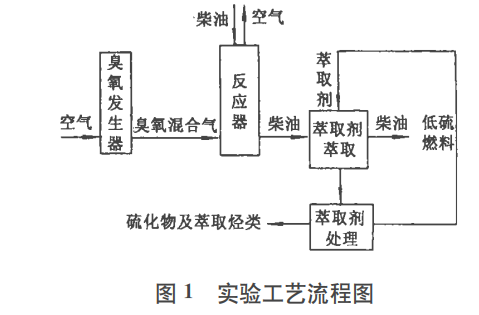

1.2 工藝流程

首先在常溫�����、常壓且催化劑存在的條件下對柴油進(jìn)行臭氧催化氧化���,然后利用極性溶劑萃取脫除柴油中的硫化物���。反應(yīng)過程中每5h 取一次樣測定脫硫效果,采用 KH1�、KH2、KH3��、KH4催化劑時?催化氧化反應(yīng)24h 結(jié)束;采用 KH5催化劑時����,反應(yīng)48h 結(jié)束。工藝流程如圖1所示����。

1.3 色譜分析條件

采用 Varian 3800型氣相色譜儀(PFPD 檢測器)分析油樣和萃取劑中的硫含量。分析脫硫效果時采用的色譜分析條件如下:色譜柱為 CP-Sil8CB(30m×0.25mm)���;進(jìn)樣器溫度為320℃��;檢測器溫度為300℃��;柱箱初溫為150℃�����,然后以10℃/min的速率升溫至330℃���,并保持20min;分流比為10∶1���。測定總硫含量時采用的色譜分析條件如下:色譜柱為 CP-Sil5CB(1 m ×0.25 mm)�,進(jìn)樣器溫度為320℃,檢測器溫度為300 ℃���,柱箱溫度為320 ℃(標(biāo)準(zhǔn)溶液用 DBT 配置)��。

2 脫硫效果影響因素分析

2.1 萃取劑

2.1.1 萃取劑的選擇

一般情況下����,有機(jī)氧化物在極性溶劑中的溶解性高于有機(jī)硫化物�,如在二甲基亞砜(DMSO)���、乙醇��、甲醇或其他非混合的極性溶劑中���,呋喃、苯并呋喃分別比噻吩��、苯并噻吩的溶解性高得多��。因此�����,如果能在噻吩類硫化物上引入含氧極性基團(tuán),則它在極性溶劑中的溶解性會增大[8]�����。硫原子有 d 軌道電子的特性使硫化物很容易與氧化劑反應(yīng)生成 SOx和砜���,硫化物引入氧原子后增加了偶極矩��,即增加了硫化物在極性溶劑中的溶解性�,從而將溶解在極性溶劑中的砜與不溶的有機(jī)物分開[8]�����。二苯并噻吩(DBT ) 等 硫 化 物 經(jīng) 氧 化 可 形 成 二 苯 并 環(huán) 丁 砜(DBTS)�,通過萃取可從柴油中分離出來。

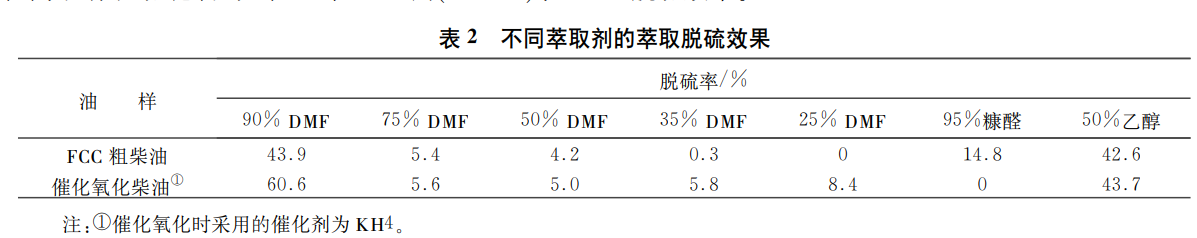

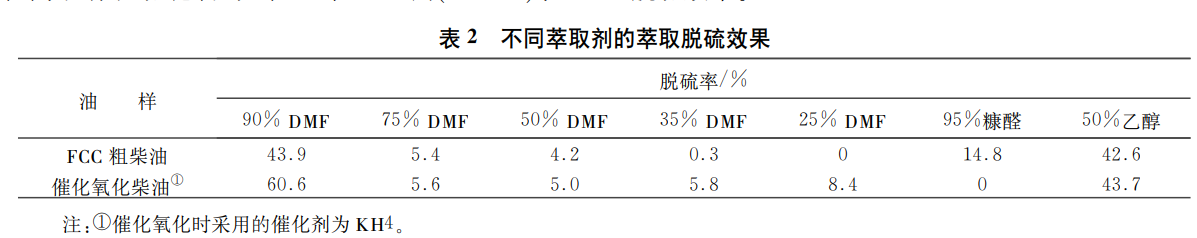

不同萃取劑的萃取效果相差很大�,所用萃取劑的相對極性由大到小依次為:90% N,N-二甲基甲酰胺(DMF)水溶液��,95%糠醛水溶液�����,75% DMF 水溶液����,50% DMF 水溶液�����,35% DMF 水溶液��,50%乙醇水溶液�����,25% DMF 水溶液。表2給出了劑油比(萃取劑與柴油的體積比)為1時各種萃取劑的萃取脫硫效果���。

由表2可見�,對未氧化柴油來說����,90%DMF 水溶液的萃取效果很好,50%乙醇水溶液次之��,25%DMF 水溶液沒有明顯的萃取效果�����;對催化氧化柴油來說,90%DMF 水溶液的萃取效果也是很好的����,50%乙醇水溶液次之,95%糠醛水溶液沒有明顯的萃取效果��。常溫���、常壓下以 KH2����、KH3為催化劑對柴油進(jìn)行臭氧催化氧化24h����,然后分別用50%乙醇水溶液、75%及90% DMF 水溶液進(jìn)行萃取?同樣發(fā)現(xiàn)90% DMF 水溶液的萃取效果穩(wěn)定且較理想���。因此�,選用90% DMF 水溶液作為萃取劑���。

2.1.2 劑油比的選擇

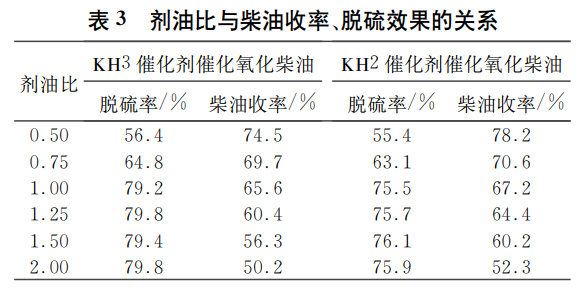

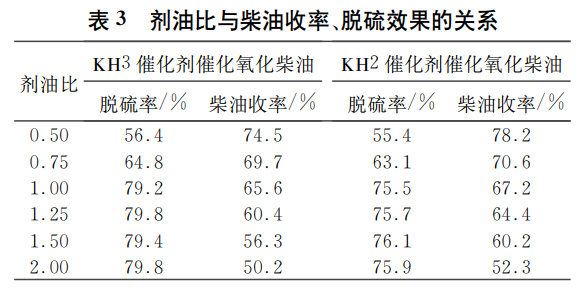

劑油比對脫硫效果影響較大�����。萃取劑為90%DMF 水溶液時����,劑油比對萃取脫硫效果和柴油收率的影響見表3。由表3可以看出���,隨著劑油比的增加���,催化氧化柴油的收率逐漸降低,脫硫效率開始時提高較快�����,但當(dāng)劑油比達(dá)到1時���,脫硫效率已基本達(dá)到很大值,繼續(xù)增大劑油比����,脫硫效果并沒有太大的提高,甚至還有所降低�,而柴油的收率明顯降低。綜合考慮脫硫效果和柴油收率����,劑油比應(yīng)選為1�。

2.2 催化劑

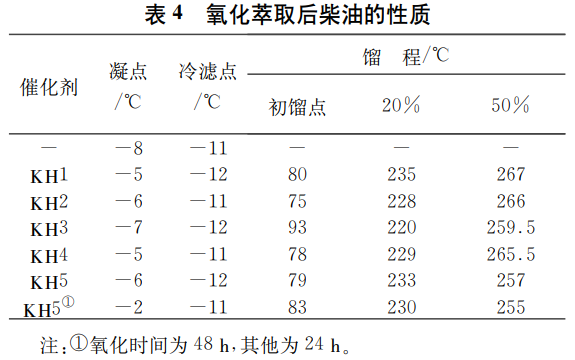

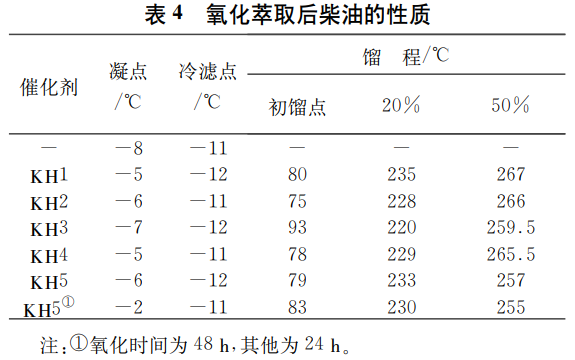

臭氧催化氧化萃取后柴油的部分性質(zhì)見表4�。

由表4可知,經(jīng)過催化氧化萃取處理后��,柴油的性質(zhì)改變不大����。只有以 KH5為催化劑、反應(yīng)48h 時�����,柴油的凝點(diǎn)有較大提高�,這可能是由柴油中的不飽和組分或輕組分被氧化造成油品極性增大而引起的。柴油的初餾點(diǎn)降低��,主要是因為氧化萃取后柴油中的不飽和鍵斷裂以及含芳環(huán)大分子支鏈斷裂生成小分子烴類及其衍生物��,從而導(dǎo)致小分子烴類及其衍生物含量增加�,初餾點(diǎn)降低。

柴油的安定性取決于其化學(xué)組成�����。烯烴、二烯烴�����、多環(huán)芳烴以及含硫��、含氮化合物都是不安定組分[9]�����,氧化萃取后的柴油由于烯烴�����、二烯烴����、多環(huán)芳烴和含硫化合物含量減小,故其安定性比未氧化柴油的好����,氧化過程中出現(xiàn)較多膠質(zhì)也證實了這一點(diǎn)���。

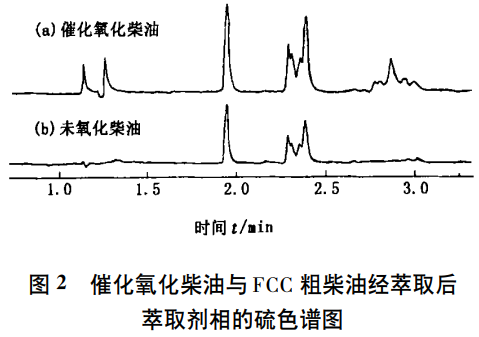

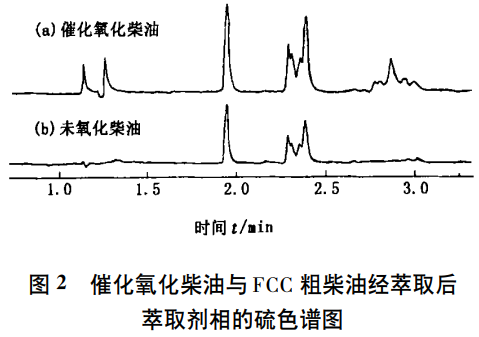

圖2為 KH3催化劑催化氧化后柴油����、未氧化FCC 粗柴油經(jīng)萃取后萃取劑相的硫色譜圖(萃取劑為90%DMF 水溶液)。催化氧化柴油經(jīng)萃取后萃取劑相的硫色譜圖中有11條清晰的峰��,峰面積高達(dá)66936091����;而未氧化柴油經(jīng)萃取后萃取劑相的硫色譜圖中只有5條清晰的峰,峰面積為38522368�,前者峰面積和峰數(shù)均大于后者,表明氧化后硫化物極性增強(qiáng)����。

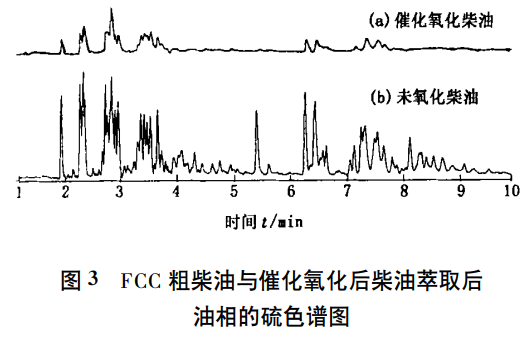

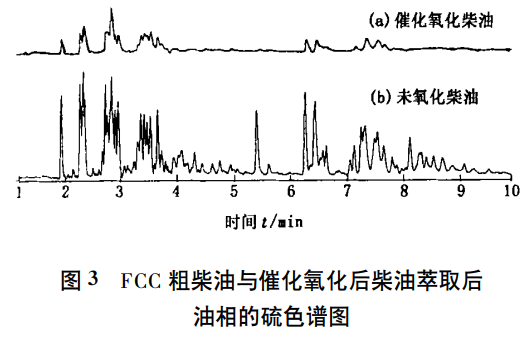

圖3是未氧化FCC 粗柴油、KH3催化劑催化氧化后柴油萃取后油相的硫色譜圖(萃取劑為90%DMF 水溶液)�����。與未氧化 FCC 粗柴油萃取后油相硫色譜圖相比���,催化氧化柴油萃取后油相硫色譜圖中的峰數(shù)明顯減少�����,峰面積顯著降低����。

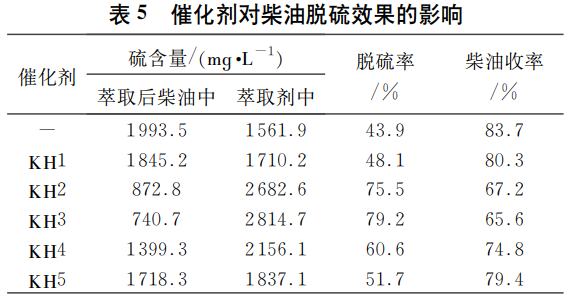

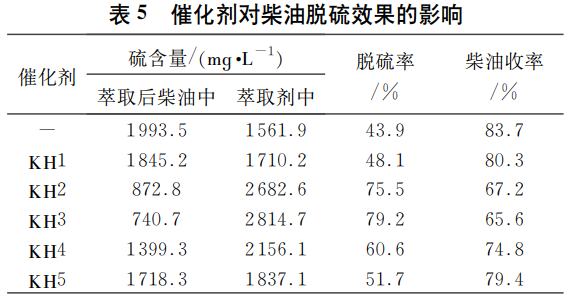

表5給出不同催化劑催化下的催化氧化柴油經(jīng)萃取后(萃取劑為90%DMF 水溶液、劑油比為1的脫硫率及柴油收率����。由表5可以看出,不同催化劑

催化氧化后�,柴油中所含硫化物氧化程度不同,從而使其在極性溶劑中的溶解性不同�,導(dǎo)致脫硫效果不同。其中��,催化劑 KH3的催化脫硫效果很好�����,催化劑 KH4�、KH2次之?而催化劑 KH1、KH5的效果較差��。同時可以看出���,臭氧氧化脫硫率已經(jīng)達(dá)到79?2%,是未氧化 FCC 粗柴油溶劑萃取脫硫率的1?8倍,柴油收率為60%~80%���。

表5 催化劑對柴油脫硫效果的影響

2.3 反應(yīng)時間

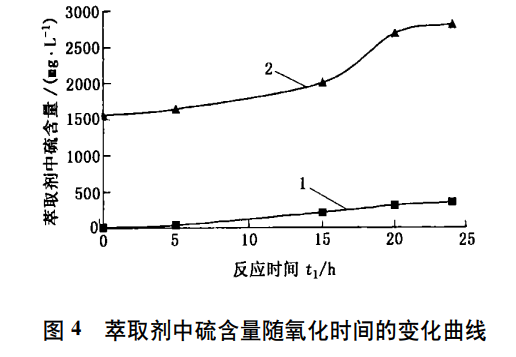

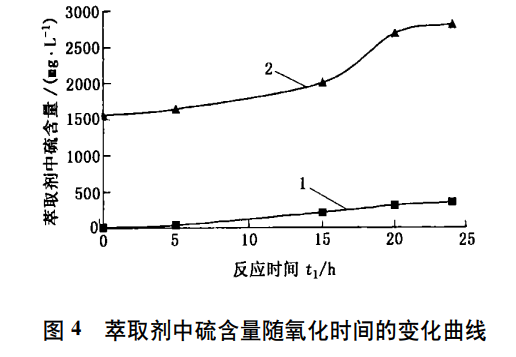

在常溫���、常壓下,對 FCC 粗柴油進(jìn)行臭氧催化氧化�����,每5h 取樣一次進(jìn)行分析����,隨著反應(yīng)時間的延長,柴油的密度逐漸減小�����,柴油的顏色先加深后變淺�����,萃取劑的顏色逐漸變深�。圖4給出了催化氧化柴油萃取后,萃取劑相中硫含量隨時間的變化曲線�����。圖中,曲線1的處理條件是 KH2催化劑�、50%乙醇萃取液;曲線2的處理條件是 KH3催化劑����、90%DMF 萃取液。萃取劑中的硫含量代表脫硫效果���,兩曲線均表明隨著反應(yīng)時間的延長���,脫硫效果逐漸變好。

圖4 萃取劑中硫含量隨氧化時間的變化曲線

3 結(jié) 論

(1)對揚(yáng)子石化煉油廠 FCC 粗柴油的臭氧催化氧化脫硫研究表明?�,催化劑 KH3的催化效果很好90% DMF 水溶液的萃取脫硫效率很高。以 KH3為催化劑����、90%DMF 水溶液為萃取劑且劑油比為1時,臭氧催化氧化脫硫率已達(dá)到79.2%�����,是未氧化FCC 粗柴油萃取脫硫效率的1.8倍�����,柴油收率為60%~80%�。在實驗條件下,對于同一研究對象��,反應(yīng)時間越長���,脫硫效率越高���。

(2)柴油臭氧氧化脫硫技術(shù)操作條件溫和、簡便���,無二次污染�����,脫硫效率較高�����,技術(shù)上可行��,具有良好的應(yīng)用前景����。

參考文獻(xiàn):

[1] 喬映賓,等.生產(chǎn)清潔燃料保護(hù)和改善環(huán)境[J].石油煉制與化工��,2000���,31(4):36-39.

[2] 謝英奮.加工含硫原油遇到的問題及對策[J].煉油設(shè)計�����,1997����,27(5):6.

[3] 楊洪江����,等.低硫高辛烷值車用汽油的生產(chǎn)方法 [J].齊魯石油化工,1998�����,26(1):60-63.

[4] PATRICK S T�,JAMES R K,JOHN W E.Desulfurization of fuel oil by oxidation and extraction [J].Industrial& Engineering Chemistry Research,1990�����,29(3):324-329.

[5] 呂志鳳����,戰(zhàn)風(fēng)濤,李林�����,等.用 H2O2-有機(jī)酸氧化脫除催化裂化柴油中的硫化物 [J].石油大學(xué)學(xué)報(自然科學(xué)版)����,2001��,25(3):26-29.

[6] 馮景賢�,莊禮秋,方壯義.用二氧化氯煤油脫硫[J].石油化工����,1997,26(3):165-167.

[7] ALDA Tetsuo�����,KOUBUKURO,et al.Method of recov�����,ering organic sulfur compounds from liquid oil [P ].EP:6565324A1��,1993.

[8] 王月霞.氧化/萃取工藝生產(chǎn)清潔柴油[J].煉油設(shè)計����,2000,30(12):16-17.

[9] 梁文杰.石油化學(xué)[ M ].東營:石油大學(xué)出版社����,1995.184.

當(dāng)前位置:

當(dāng)前位置:

摘要

摘要

上一篇:

上一篇: 返回列表

返回列表